|

|

|

|

|

Loopschoepen |

|

|

naar 800 X 600

Start

De gelijkdruk en overdrukturbine

De deLavalturbine

De zoellyturbine

De curtisturbine

De parsonsturbine

De stal turbine of ljungstromturbine

Gecombineerde Turbinesystemen

De gasturbine

Loopschoepen

Stoomeigenschappen

Condensor

De Smering

Materiaal eigenschap

Onderdelen turbine

Stoom Tabellen

Foto's stork turbines

Platen

Technische tekeningen

links

Activiteiten

Ljungstrom turbine uit de Ingenieur

1915

Twee Werkspoor Stal Turbogeneratoren van 17000/22500 kW,

uit het blad de Ingenieur

|

Er zijn turbines van omstreeks 100 pk en er zijn er voor een 5000 maal groter

vermogen.

Er zijn turbines waaraan geen speciale eisen wat mechanische sterkte te

worden gesteld en er zijn er, waarvoor de hoogste eisen van technische

volwaardigheid gelden.

Alle turbines bezitten loopschoepen.

Een beschrijving te geven van de zeer uiteenlopende constructies, die voor

deze sterk verschillende grootten en door de onderscheidene fabrikanten in de

loop der ontwikkeling zijn gemaakt is ondoenlijk.

Het hierna volgende kan dan ook niet veel anders zijn dan een type aanduiding

van enkele voorkomende uitvoeringen.

Er zijn korte schoepen, die aan hoge temperaturen zijn blootgesteld en er

zijn lange schoepen, die sterk genoeg moeten zijn om de grote

middelpuntvliedende krachten te kunnen doorstaan.

Noch materiaal, noch uitvoering zijn voor beide extreme gevallen gelijk.

Voor de vervaardiging van loopschoepen worden gebruikt:

1e, gelegeerde staalsoorten

waarvan genoemd kunnen worden

|

Algemeen

|

|

A) nikkelstaal

B) chroomnikkelstaal

C) chroom vanadiumstaal

2e, non-ferro-metalen

A) messing

B) fosforbrons

C) monel metaal |

|

Materialen |

|

Daar de non-ferro metalen een geringere treksterkte bezitten dan de

staalsoorten en de soortelijke massa bovendien groter is, is het begrijpelijk,

dat deze non-ferro metalen gebruikt worden voor de schoepen waaraan slechts

middelmatige eisen worden gesteld.

Hun grote voordeel is dat zij niet roesten.

Deze materialen zijn in de goede conditie gebracht, die voor de constructie

van schoepen nodig is.

Daar waar de eisen hoger zijn, inclusief die welke voortspruiten uit de hoge

temperatuur, komen alleen gelegeerde staalsoorten in aanmerking.

De eisen die aan de materialen worden gesteld zijn:

1 hoge trekvastheid, 2 goede elasticiteit, 3 hoge kerfslag vastheid, 4 hoge

vermoeidheidsvastheid ook bij hoge temperaturen, 5 roestvrij, 6 goed lasbaar of

soldeerbaar, 7 niet luchthardend.

Het aantal speciale staalsoorten is tegenwoordig zo groot, dat geen

handelsaanduidingen kunnen worden genoemd.

De te gebruiken materialen moeten goed veredeld en volkomen homogeen zijn.

Schoepenbreuk, ook bekend onder de Duitse naam schaufelsalat, veroorzaakt een

grote inwendige schade, soms nog erger.

Er wordt daarom van alles gedaan, om dit te vermijden.

Moest men zich vroeger tevreden stellen met het doen van trek, buig- en

kerfslag proeven aan monsters om de homogeniteit van een materiaal -getrokken in

staven of platen -te onderzoeken. Waar mee slechts monsters van het materiaal op

betrouwbaarheid konden worden onderzocht.

Het non-destructief onderzoek met gebruikmaking van röntgenstralen,

ultrasoon trillingen, microscopisch en spectraal analytisch onderzoek maakt

het mogelijk het gebruik van gekneusd of niet homogeen materiaal te voorkomen.

Dit alles heeft er in belangrijke mate toe bijgedragen de betrouwbaarheid van

de turbine te verhogen.

De schoepen worden op twee manieren vervaardigd.

Eenvoudige schoepen, die in het schoepprofiel voldoende doorsnede bezitten,

om de middel puntvliegende kracht te weerstaan worden door afzagen van staven

getrokken in het profiel van de schoep vervaardigd.

Voor het verkrijgen van de doortochten is er een afstand stukjes of

tussenstukjes nodig die eveneens van in profiel getrokken staven worden gezaagd.

|

Eisen |

|

Materiaal beproeving |

|

Vervaardiging |

|

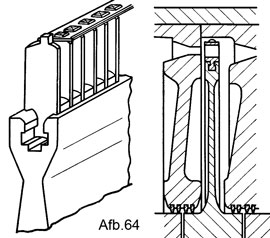

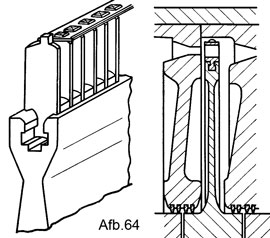

Zij worden met de schoep om en om in de groef van het loopwiel geschoven en

steken zover buiten de velg van het wiel, dat zij de binnendiameter van de

doortocht tussen de schoepen vormen (afb.64).

Schoepen waaraan hogere eisen gesteld moeten worden, freest men uit

rechthoekig stafmateriaal van voldoende doorsnede.

Dit geldt vooral voor de schoepen, die naar de voet toe verdikt moeten worden

uitgevoerd om voldoende sterkte te kunnen verkrijgen aan de voet en op de plaats

van bevestiging in het loopwiel. Ook hierbij zijn nog tussenstukjes nodig die

echter minder dik zijn als voor de uit profielstaven vervaardigde schoepen.

|

|

|

|

Daar aan de tussenstukjes geen hoge eisen van sterkte hoeft te worden

gesteld, kan men deze wel uit in profiel getrokken staven worden gemaakt.

Om een idee te krijgen van de krachten die op de schoep voeten werken.

Bedenke men, dat bij een toerental van 3000 omwentelingen per minuut en bij

een steekcirkel middellijn van 1 m. de middelpuntvliedende kracht ongeveer 5000

maal het schoepgewicht is.

Voor de langste schoepen is daarom een sterke verdikking aan het voet

gedeelte nodig.

Zelfs zoveel, dat het schoepblad met het tussenstukje één geheel uitmaakt om

voldoende aanlegoppervlak in de wielgroef te kunnen verwezenlijken om de

middelpuntvliedende kracht van de schoep te kunnen opvangen.

Zou men deze schoepen uit stafmateriaal frezen, dan zou er veel van het dure

materiaal verloren gaan, vandaar dat deze lange schoepen uit voorgesmede stukken

worden vervaardigd.

|

|

|

|

|

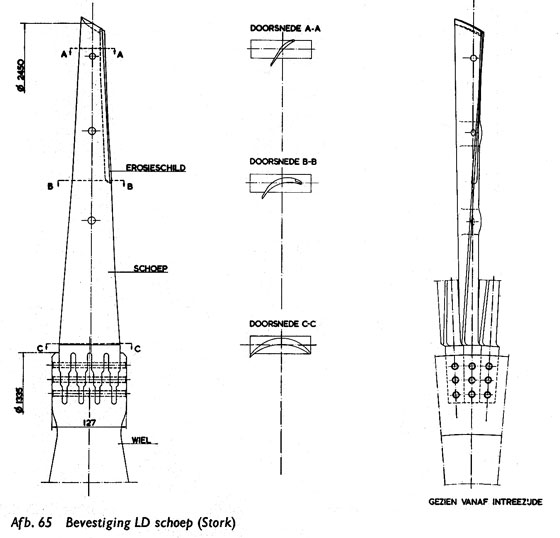

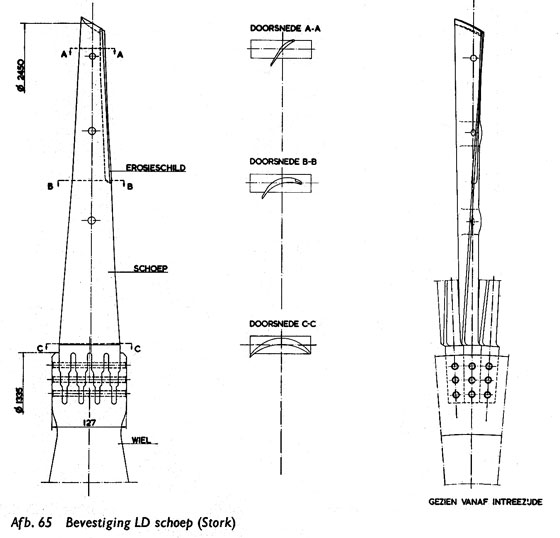

Om de door de schoepvoet op te nemen kracht te verminderen wordt het

schoepblad naar de buitenmiddellijn toe verdund uitgevoerd (afb.65).

Het frezen van schoepen van een gelijk profiel voor voet en top geschiedt met

in model geslepen frezen.

De lange schoepen met een verlopend profiel en met een getordeerde vorm

vereisen een tijdrovende en moeilijke bewerking, waarvoor veel speciaal

gereedschap nodig is.

Krassen en groeven welke door de bewerking mochten zijn ontstaan worden

weggeslepen.

Het schoepoppervlak wordt gepolijst.

Dit is niet alleen nodig voor de beperking van de wrijving van de stoom, maar

ook om zeker te zijn, dat alle krassen volledig verdwenen zijn, daar krassen

dikwijls het begin van een breuk kunnen vormen.

De bevestiging van de loopschoepen in de wielen of de rotoren krijgt alle

aandacht.

Deze bevestiging moet met zeer nauwe passingen worden uitgevoerd.

Alle aanlegvlakken moeten in de hoeken met afrondingsstralen worden

uitgevoerd daar elke scherpe inkeping of overgang tot breuk kan leiden.

De kortste schoepen vereisen slechts eenvoudige vormen, hoe langer de

schoepen zijn, hoe ingewikkelder de vormen worden om de grote krachten op te

vangen.

Een enkelvoudige hamerkop passend in een overeenkomstige groef in het wiel of

in de trommel is voor korte schoepen al voldoende.

Zulk een bevestiging geeft een uitbuigende kracht op de flanken van het wiel,

dat daarom met een verdikte velg wordt voorzien (afb.64). |

Bevestiging |

|

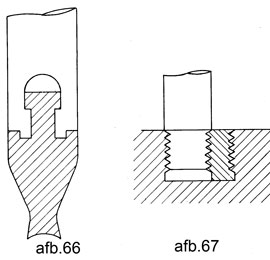

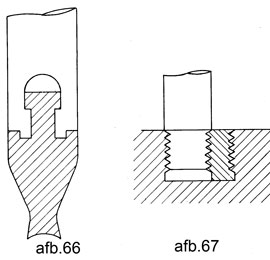

Langere schoepen hebben in de voet een T-vormige uitsparing, geschoven over

een T-vormige buitenrand van het wiel (afb.66).

Hier zijn het de ondereinden van de loopschoepen die aan een buigend moment

zijn onderworpen.

Om deze uitbuiging tegen te gaan is de wielvelg van twee uitstekende randen

voorzien.

Een eenvoudige bevestiging kan worden verkregen, door loopschoepen en

tussenstukjes te voorzien van vertandingen.

In de rotor is een groef gedraaid aan beide zijden voorzien van een

overeenstem mende karteling (afb.67).

De groef is breder dan het schoepprofiel, waardoor het mogelijk wordt de

bevestiging verkrijgen door het in stempelen van weekijzeren opvullingen. |

|

|

|

Om meer aanlegvlak te verkrijgen zijn er constructies ontwikkeld die

uitbreidingen zijn van de voornoemde uitvoeringen.

Rib-vormige uitsteeksels van de schoepvoet passen in overeenkomstige in de

velg gedraaide groeven of omgekeerd passen vertanden indraaiende in de

binnenzijde van de schoepvoeten om ribben, die op de verdunde bultenvelgen van

de wielen zijn aangebracht.

Wil men van deze sparrenboomachtige aanlegging een goed gebruik maken, dan

springt de nauwe tolerantie, waarmede de wederzijdse draagvlakken moeten worden

vervaardigd, hierbij wel duidelijk in het oog (afb.68).

Om al deze moeilijkheden te vermijden worden de schoepvoeten ook wel voorzien

van dunne flanken ter breedte van de steek gemeten op de omtrek van de schijf.

Deze flanken worden in een

gleuf in de loopschijf met nauw passende klinknagels bevestigd.

Het voordeel van deze

constructie is dat er geen inbrengopening in de gleuf of rand hoeft te worden

gemaakt, zoals bij enkele van de hiervoor besproken uitvoeringen wel het geval

is. |

|

|

|

Deze inbrengopening moet nadat inbrengen van de laatste schoep heeft plaats

gehad met een speciaal vervaardigd vulstuk -sluitstuk genaamd -opgevuld worden.

Hoe kort men dit sluitstuk ook maakt, toch is het onvermijdelijk, dat

hierdoor de regelmaat van de schoep indeling wordt verbroken.

De hierdoor ontstane onbalans moet door minder gewicht aan de andere zijde

worden opgeheven.

De bevestiging op het wiel of de rotor vangt de middelpuntvliedende kracht

op.

De schoepen staan echter ook nog aan andere krachten bloot, die zich meer in

de breedte op het schoep profiellaten gelden.

Eerst zijn dit de buigende krachten afkomstig van de stoom, waarvan de

snelheid tussen de schoepen van richting wordt omgekeerd en waarvan de drijvende

kracht wordt verkregen.

Een kracht, die evenredig is aan het product van de per seconden

doorstromende massa van de stoom en de tangen-tiale snelheidsomzetting.

Hiermede kan men wegens de bekendheid gemakkelijk rekening houden, doch

moeilijker wordt het als men bedenkt, dat de stoomstraal in feite verdeeld is in

evenveel schijfjes als er leischoepen zijn.

Elke keer krijgt de loopschoep een stoot. Hierdoor kan de schoep in trilling

geraken.

Indien dit het geval is, treedt er wegens de materiaalvermoeidheid, die zich

dan kan laten gelden, schoepenbreuk op.

De loopschoepen moeten dus trillingsvast zijn en zij moeten dit zijn zowel

elk voor zich als in groepen.

Deze groepen ontstaan door de dekbandjes, waarmede de topeinden van de

loopschoepen onderling worden verbonden.

Deze dekbandjes hebben tweeërlei doel.

Eerstens voorkomen zij de uitwijking van de stoom naar buiten en verminderen

daarmede het lekverlies in de trap.

Ten tweede geven zij het schoepblad door de wederzijdse verbinding een

versteviging tegen trillen.

Maar toch zoals gezegd ook groep of pakkettrilling kan optreden en dit is

even gevaarlijk.

Om dit te voorkomen, worden de dekbandjes overlappend uitgevoerd door een

kort tussenbandje, dat de laatste schoep van een groep verbindt aan de eerste

van een volgende groep; eerste en laatste dan gezien in de draairichting.

Hieraan kleeft weer het bezwaar, dat de klinkkoppen waarmede de banden aan de

schoepen zijn bevestigt plaatselijk een tweemaal zo grote middelpuntvliedende

kracht moeten weerstaan.

|

Buiging en trillingen |

|

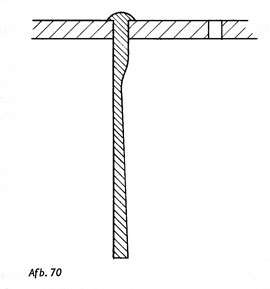

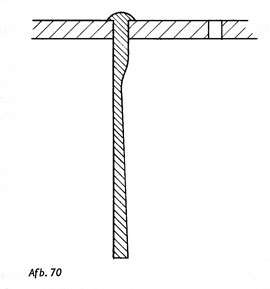

Om de klinkkoppen te kunnen maken worden speciaal voor lange schoepen de

boveneinden van de schoepen verdikt uitgevoerd (afb.70).

Hoe langer de schoepen zijn, hoe wijder de schoepen aan de buitenzijde van

elkaar staan.

Daar de dekbanden vastgehouden worden door de klinkkoppen, wordt de

trekkracht op deze koppen weer des te groter maar ook worden de buigende

krachten op het bandje zelf weer groter.

Wat moet men doen, om het bandje sterk genoeg te maken om weerstand te kunnen

bieden aan de buigende krachten?

|

|

|

|

|

|

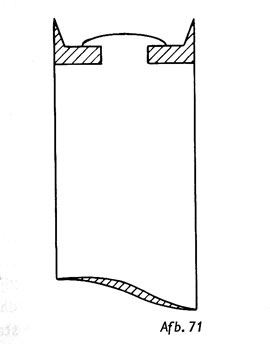

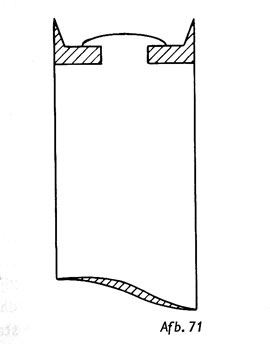

Ten eerste moet men streven naar een zo licht mogelijk gewicht bij een zo

groot mogelijke stijf te of traagheidsmoment.

Zo ontstaan de dekbanden met ribben.

Van de noodzakelijkheid om deze ribben toe te passen maakt men weer gebruik

om het lekverliezen langs de buitenomtrek te verkleinen en wel door de ribben

hoog en scherp toegespitst uit te voeren, zodat deze zonder gevaar met een zeer

kleine speling langs de binnenomtrek van het huis kunnen lopen.

Mochten zij eens raken bij een trilling van de rotor, dan is het gevaar voor

het ontstaan van een gevaarlijke verhitting beperkt, waardoor ernstige schade

kan worden vermeden (afb.71).

|

|

|

|

Men zal uit een en ander wel hebben begrepen, dat zulk een dekband een

constructief onderdeel is. Waaraan grote aandacht moet worden besteed.

Een zorgvuldige uitvoering is een waarborg tegen het euvel van het afvliegen

van dekbanden.

Goede uitvoering en goede bevestiging moeten hand in hand gaan.

Als klinken niet voldoende is, wordt ook nog vast solderen of vastlassen

toegepast.

Niet elk schoepmateriaal laat deze werkwijze toe omdat het luchthardend is en

dan plaatselijk namelijk op het soldeer of lasplaats zijn taaiheid verliest.

Wordt de gaping tussen de schoepen te groot om dekbanden te kunnen toepassen,

dan moeten de schoepen geheel vrijstaande trillingsvast zijn.

Als dit niet bereikbaar is dan worden de schoepen met binddraden aan elkaar

verbonden, al naar gelang de lengte met een of twee

|

|

|

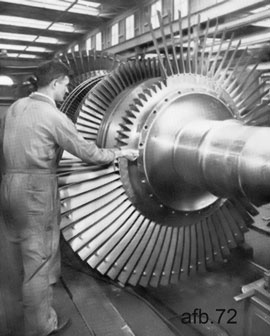

Binddraden |

|

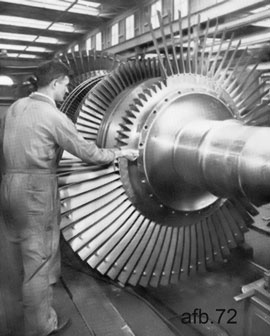

Binddraden op verschillende diameters (afb.72).

Een binddraad versteviging op een kleinere middellijn wordt ook wel

gecombineerd uitgevoerd met dekband.

De binddraden worden door solderen aan de schoepen bevestigd.

Ook hierbij zijn de schoepen tot groepen verenigd.

Om groepstrilling te voorkomen ziet men ook hierbij wel dat de binddraden

door solderen tot een doorlopende binddraad worden gevormd.

De binddraad gaat veelal door het dikste gedeelte van het schoepprofiel, maar

het komt ook voor dat men een eenvoudiger oplossing kiest door de draad aan de

buitenkant aan te brengen hetzij aan de intreekant of aan de uittree kant.

Lange schoepen zonder dekband worden om de schade bij aanlopen te beperken

met scherp toegespitste einden uitgevoerd.

Op een bijzondere uitvoering van de langste loopschoepen moet nog gewezen

worden, en dan wel de laatste rijen van grote condensatieturbines.

|

|

|

|

Erosie door water druppels |

|

Zonder het nemen van speciale voorzorgen zouden deze sterk worden aangetast

geŽrodeerd door de met stoom meegevoerde waterdruppels, ook al is hier door een

getordeerde uitvoering rekening mede gehouden.

Om deze beschadiging door de uitslijting zoveel mogelijk tegen te gaan worden

deze schoepen aan de intreezijde en wel aan het buitenste deel extra versterkt

met op gelaste slijtvaste strippen of met slijtvast materiaal opgelast (afb.65).

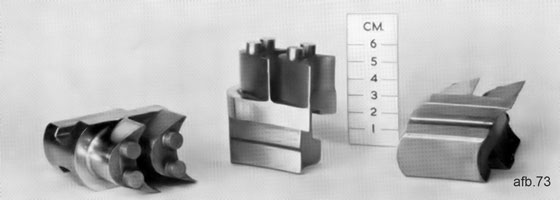

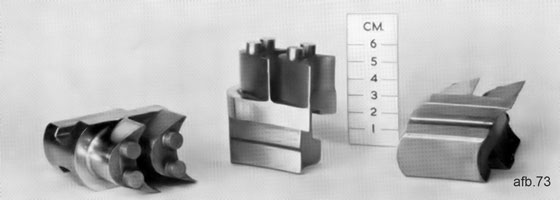

Ook voor de kortste schoepen moeten dikwijls bijzondere maatregelen worden

genomen om deze trillingvast te maken (afb.73).

Door de gedeeltelijke bestrijking, die vrijwel in elke turbine wordt

toegepast op het eerste wiel, zijn de loopschoepen van dit wiel aan heftige

stoten blootgesteld.

Zij zijn niet actief als zij het blinde gedeelte passeren.

Bij de deelbelastingen zijn de snelheden waarmede de stoom uit de lei kanalen

treedt extra hoog, zodat de stoten dan nog heftiger zijn.

Om deze schoepen sterk genoeg te maken, worden zij uit het volle

stafmateriaal gefreesd.

Aan de voet hebben zij de passende verdikking, die de steek teweeg brengt en

aan de top soms ook wel een aan gefreesd dekblad, alles voorzien van goede

afrondingen.

Als de stijfheid, die aldus verkregen wordt. Nog niet groot genoeg is worden

deze schoepen, zowel door lassen met het wiel tot een geheel verenigd, maar

worden ook de dekband gedeelten aan elkaar gelast.

|

Schoepen voor regelwiel |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|