|

|

|

|

|

De Curtisturbine |

|

|

naar 800 X 600

Start

De gelijkdruk en overdrukturbine

De deLavalturbine

De zoellyturbine

De curtisturbine

De parsonsturbine

De stal turbine of ljungstromturbine

Gecombineerde Turbinesystemen

De gasturbine

Stoomeigenschappen

Condensor

De Smering

Materiaal eigenschap

Onderdelen turbine

Stoom Tabellen

Foto's stork turbines

Platen

Technische tekeningen

links

Activiteiten

Ljungstrom turbine uit de Ingenieur

1915

Twee Werkspoor Stal Turbogeneratoren van 17000/22500 kW,

uit het blad de Ingenieur

|

|

De Curtiss turbine, is genoemd naar de Amerikaanse ontwerper Curtiss.

De Curtisturbine is een gelijkdruk turbine met een of meer druktrappen, elk

met verscheidene snelheids trappen.

|

|

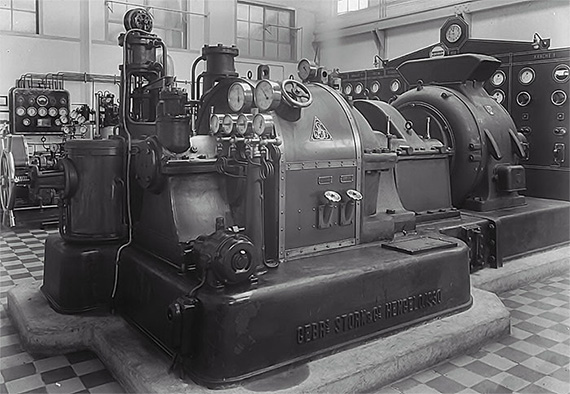

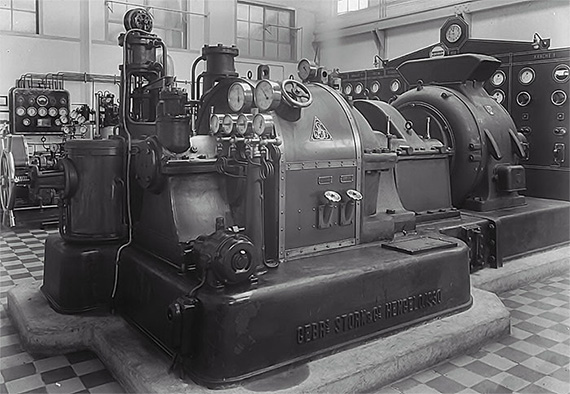

foto's van een Curtis turbine van Stork |

|

|

De turbine van Curtis.

Dit is een zeer eenvoudige turbine, eigenlijk nog eenvoudiger dan die van De

Laval, omdat meerdere snelheidstrappen het aantal omw/min veel geringer maken,

waardoor een rechtstreekse koppeling op het werktuig, dat moet worden gedreven,

mogelijk is, zodat een tandwieloverbrenging kan vervallen. |

|

|

Fig.59 geeft een lengtedoorsnede

van een 3traps Curtis turbine weer, die dienst doet als waaiermachine(aanjager)

voor een ketel.

Het vermogen bedraagt 250 pk, de snelheid 1800 omw/min.

De stoom treedt rechts boven binnen en passeert hier eerst een stoomzeef,

voordat hij in het straalbuissegment komt.

De twee groepen omkeerschoepen, die zich natuurlijk alleen tegenover de

straalbuisopeningen bevinden en niet langs de gehele omtrek, zijn bevestigd in

een afzonderlijk stuk aan de binnenkant van het huis.

Zoals gebruikelijk is, zijn alle kransen loopschoepen op een wiel aangebracht.

Dit bezit daartoe een brede velg.

Ook de naaf van het loopwiel is breed en de dikte van het wiel wordt naar de

omtrek weer geleidelijk kleiner.

Het loopwiel bevindt zich hier op het einde van de as, zodat deze op slechts een

plaats door het turbinehuis hoeft te gaan. |

|

|

|

Dus is er ook maar een

stoomdichte doorvoering nodig.

Het wiel is op de as bevestigd met een op een plaats doorgezaagde tapse bus, die

in een overeenkomstig gat van het wiel door een moer wordt vast getrokken.

Draaien van de bus en dus ook van het wiel over de as wordt bovendien belet door

een spie.

De as is voor en achter het draagmetaal voorzien van scherpe kragen.

Smeerolie, die uit het metaal treedt, wordt dus op die plaatsen weggeslingerd in

de ruimte rondom het metaal en niet in het turbinehuis gezogen, zodat zij zich

niet met de stoom kan vermengen.

Ongebruikelijk bij een turbine is de wijze, waarop hier het huis in twee-en is

verdeeld, namelijk niet volgens een vlak door de hartlijn van de as, maar

loodrecht hierop.

Dit heeft hier het voordeel, dat nu vóór en achtervlak van het huis de

aangegeven doorgebogen gedaante kunnen krijgen, zodat de inhoud van het huis nog

geringer wordt dan bij een horizontaal scheidingsvlak mogelijk zou zijn geweest.

Aan de onderkant rechts zien we nog een kleine veiligheidsklep met

veerbelasting, die ongewenste hoge stoomspanningen in het turbinehuis voorkomt.

De dunne verticale lijnen aan voor- en achterkant stellen een plaatstalen

omhulsol voor.

De er achter overblijvende ruimte vult men met een isolerende stof, om verlies

van warmte tegen te gaan.

Het loopwiel diameter, gemeten over het midden van de schoepen, bedraagt hier

slechts 1000 mm.

Dus ook deze machine is bijzonder klein en licht voor het vermogen dat hij

ontwikkelt.

Vooral de lengte van deze, drietrapsturbine is zeer gering en de inrichting

buitengewoon eenvoudig.

Indien men goed voor de smering zorgt, hoeft men geen storingen in het bedrijf

te vrezen.

We zien, dat de schoepen, zoals gebruikelijk is, van het begin naar het einde

toe langer worden.

Over de bevestiging van de schoepen zullen we later nog spreken, alleen kunnen

we hier opmerken, dat die van de omkeerschoepen minder stevig hoeft te zijn dan

die van de loopschoepen, waarop grote centripetale krachten werken.

Bij kleine Curtisturbine's kunnen we voor stoomtoevoer enige straalbuizen

gebruiken. |

|

|

Is het vermogen wat groter, en de

hoeveelheid stoom die per tijdseenheid moet toegevoerd worden, dan passen we

liever een straalbuissegment toe.

Een dergelijk onderdeel is afgebeeld fig.60;

Hierbij bevindt zich in de voorste bodem of in de romp van het turbinehuis een

rondgaande opening, zich uitstrekkende langs een gedeelte van de omtrek.

Vóór deze opening bevestigt men

het segment met flens a en een groot aantal bouten. |

|

|

|

In het kanaal van dit segment

zijn gebogen schotjes b aangebracht, zodat hier zes naast elkaar gelegen

straalbuisopeningen ontstaan van rechthoekige doorsnede.

In deze figuur zijn de schotjes gewone stukjes plaatstaal en we zien, dat de

hier gevormde openingen van het begin naar het einde toe nauwer worden.

Omdat er bij de gegeven vorm van de schotjes geen keeldoorsnede ontstaat, zou

men kunnen menen, dat de stoom in een aldus gevormd straalbuissegment, geen

grotere snelheid dan 450 m/sec zou kunnen bereiken.

Theoretisch en proefondervindelijk kan men echter aantonen dat hierin

gemakkelijk veel grotere snelheden mogelijk zijn. |

|

|

Treedt namelijk bij A in fig.61

de stoom buiten het eigenlijke segment, dan heeft de ene zijde van de straal nog

steeds geleiding langs het schotje B, maar bij A kan de breedte van de straal

onbelemmerd groter worden.

Het gevolg daarvan is, dat de straal bij het vlak AB als 't ware vanzelf een

nauwste doorsnede verkrijgt, zodat hier een keel ontstaat en daar voorbij de

stoom boven de kritieke snelheid komt. |

|

|

|

Daarmede gaat even wel gepaard,

dat de straal een bepaalde afwijking in richting vertoont, dat wil zeggen is a

de uit treehoek van de schotjes, dan maakt de straal met de uittree kant van het

segment een hoek a, die groter is dan a.

Het blijkt, dat a' des te groter is, naarmate de stoomspanning achter het

straalbuissegment verder beneden de kritieke druk ligt, dus naarmate de uit

treesnelheid van de stoom groter wordt. |

|

|

Men kan bij deze inrichting dus

wel gemakkelijk een veel grotere snelheid verkrijgen dan 450 m/sec, maar men zal

er genoegen mee moeten nemen, dat dan tevens de uit treehoek van de straal

groter wordt dan die van de schotjes, wat ongunstig is met het oog op het

stromingsrendement.

Het lichaam van het segment is van gegoten brons of ijzer vervaardigd, de

schotjes daarin tegen zijn meestal van nikkelstaal of chroomnikkelstaal.

|

|

|

|

Dit laatste heeft namelijk een

veel hoger smeltpunt dan het metaal van het segment zelf.

De schotjes (fig.62) worden nu van tevoren afzonderlijk gebogen en geheel gereed

gemaakt.

Daarna plaats men ze in de gietvorm, waarin het eigenlijke segment wordt

gegoten.

Na het gieten zitten de schotjes dan stevig vast, daar de einden, die in het

metaal van het segment komen te vallen, van een aantal openingen c worden

voorzien en bovendien worden vertind, zodat ze een goed oppervlak van

aanhechting krijgen.

In fig. 62 komen de gedeelten onder en boven tot aan de stippellijnen in het

metaal van het segment vast te zitten.

Doordat het metaal van de schotjes een veel hoger smeltpunt heeft dan dat van

het segment, blijft de oppervlakte van de schotjes tijdens het gieten mooi glad,

zodat men het daarna niet meer hoeft bij te werken.

Bij gebruik van stoom van zeer hoge temperatuur neemt men gefreesde

straalbuissegmenten van chroomnikkelstaal.

Meestal is daarbij ieder schotje voorzien van een er een geheel mede vormend

gedeelte van boven- en onderrand van het segment en al deze stukjes worden

achter elkaar in een segment vormig opening geschoven en daarin vastgezet.

Deze methoden heeft het voordeel dat ieder schotje aan beide zijden zuiver glad

kan worden afgewerkt en dat ook boven en onderkant van iedere opening glad zijn

,zodat de stoom weinig wrijving ondervindt gedurende de stroming.

In fig.60 (boven) strekken de eigenlijke straalbuisopeningen zich ongeveer uit

langs een boog van slechts 36 - maar naar gelang van de hoeveelheid stoom die

moet doorstromen, kan men natuurlijk het segment een kleinere of grotere hoek

laten bestrijken, tot zelfs 360 - toe.

Hoe groter deze boog is, des te meer loopschoepen krijgen tegelijk stoom

toegevoerd.

We hebben hier dus altijd, wat we bij de Zoellyturbine gedeeltelijke bestrijking

hebben genoemd.

Een voordeel hiervan is, dat we, door de bestreken boog klein te nemen, voor een

gegeven doortocht oppervlak de schoephoogte niet zo klein behoeft te maken.

Het kanaal tussen twee schoepen heeft namelijk vier wanden: 1- de holte van de

ene schoep, 2- de rug van de volgende, 3- de grond van de ruimte tussen de

schoepen, 4- een gedeelte van de dekband van de schoepen.

Van deze vier wanden zijn alleen 1° en 2° werkzaam voor de beweging van de

turbine, de gedeelten 3° en 4° dragen niet bij tot het verrichten van arbeid, ze

veroorzaken integendeel verlies door de wrijving van de stoomstraal.

Naarmate dus de werkzame oppervlakte groter is in verhouding tot het totale

oppervlak van het stoomkanaal, zijn de wrijvingsverliezen relatief lager.

Vandaar, dat lage schoepen ook bij actieturbines nadelig zijn.

De gedeeltelijke bestrijking biedt het middel om de schoepen zo hoog te maken

als men nuttig acht. |

|

|

Bij deze turbines treft men ook

dikwijls een andere wijze van bevestiging van het straalbuissegment aan, In

fig.63 bijvoorbeeld zien we een voorbeeld van de methode, die de firma Brown

Boveri toepasten.

Deze afbeelding stelt de intreekant voor van een 2traps Curtiswiel.

Hierin is A het loopwiel,met de twee rijen schoepen, B is het straalbuissegment

en C is het losse stuk, waarin de omkeerschoepen zijn aangebracht.

Het segment B wordt hier niet met bouten tegen het turbinehuis bevestigd, maar

grijpt aan de onderkant achter een schuin gedeelte E en wordt aan

De bovenkant aangedrukt tegen het pasvlak van het turbinehuis door het schuine

stuk D, dat tevens dient om het gedeelte C op plaats te houden.

D wordt aangedrukt door enige bouten F, die langs de omtrek zijn verdeeld.

Deze bouten gaan met schroefdraad door het huis en worden door een dopmoer aan

de buitenkant geborgd en stoomdicht afgesloten. |

|

|

|

Dit is dus een zeer eenvoudige

wijze van bevestiging.

Curtis turbines past men nooit toe voor grote vermogens.

De reden hiervan is het vrij hoge stoomverbruik per kWh.

Dit wordt veroorzaakt door de ongunstige energieomzetting ten gevolge van grote

wrijvingsverliezen van de stoom in de straalbuizen en de schoepen.

Wel worden ze vrijwel altijd toegepast als zogenaamde voor geschakeld curtiswiel

met 1 of 2 snelheidstrappen bij alle grote turbines en als achteruitturbine bij

scheepsturbines.

Per druktrap past men gewoonlijk twee, ten hoogste drie, snelheidstrappen toe.

|

|

|

|

|

|

de twee foto's boven en

onder zijn van een Curtis turbine van Machine fabriek Stork |

|

De plaat hiernaast laat een

kleine turbine zien, bestaande uit een Curtis wiel met twee snelheidstrappen,

dat overhangend gemonteerd is op de rondsel as.

Daar het aantal omwentelingen van 3500-10000 per min. bedraagt, zal de

aandrijving in de meeste gevallen door middel van een tandwieloverbrenging

plaats hebben. |

|

|

|

|

|

|

|

|

|

|

|

|

Bron: platen en beschrijving verdeelt over alle pagina's zijn uit verschillende

boeken: het stoombedrijf door nanno A.Imelman. De Gids voor Machinisten N.C.H

Verdam, E,F Scholl. De Stoomturbine van J.Moree1953. Het Scheep stoomwerktuig,

door A.D.F.W.Lichtenbelt. Stoomturbines, doorL.A.de Bruijn L.Muilwijk. Stoom

11druk handleiding voor het stoombedrijf. Het stoombedrijf, handleiding bij de

studie van het gehele stoomwezen voor machinisten en studerenden door Nanno A.

Imelman. Fotoarchief Stork: Historisch Centrum Overijssel Zwolle |

|

|

|