|

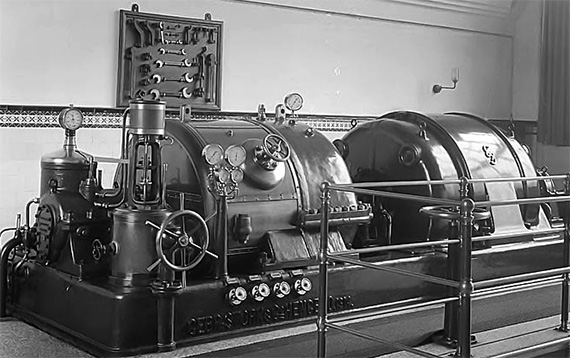

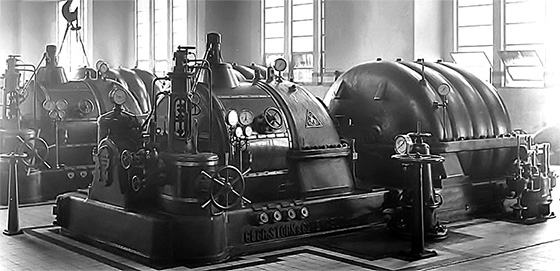

Dit is een uitvoering van de

ongeveer de jaren 50, maar de afbeelding is kenmerkend voor de inrichting

van een turbine van dit systeem.

Het is een machine, die dient voor het drijven van een grote

wisselstroomgenerator in een elektrische centrale.

Het vermogen bedraagt 15000 pk bij een snelheid van 3000 omw./min.

De turbine is gebouwd door de bekende Zwitserse firma Escher Wyss, waarvan

Zoelly technisch directeur was, toen zij de eerste naar hem genoemde turbine in

1903 vervaardigde.

De in de figuur bijgeschreven hoofdmaten tonen weer duidelijk aan, hoe klein

deze turbine is in verhouding tot het grote vermogen, dat zij ontwikkelt.

De verse stoom komt binnen door het ringvormige kanaal aan de linkerkant.

Het soortelijke volume van de stoom is hier nog gering, zo dat ook de schoepen

van het eerste loopwiel laag zijn.

Bij elke volgende trap worden de schoepen hoger, zodat die in het laatste wiel

een werkzame lengte hebben van 35cm.

In deze betrekkelijk korte machine moet de stoom dan ook geheel expanderen van

keteldruk tot condensorspanning, het geen op deze korte weg een zeer sterke

toeneming van het soortelijke volume betekent.

Wat bij deze turbine dan ook onmiddellijk in het oog loopt, is het buitengewoon

grote afvoergedeelte voor de stoom naar de condensor.

In deze afvoertuit zijn nog enige gebogen schotten aangebracht, die de

afgewerkte stoom regelmatig geleiden en zonder wervelingen naar de condensor

doen stromen, zodat de weerstand en dus eveneens de tegendruk zo veel mogelijk

worden verminderd.

De condensor sluit hier onmiddellijk aan tegen de onderste flens van de

afvoertuit.

In tegenstelling met wat we bij de turbine van De Laval hebben waargenomen is'

hier de as vrij zwaar, terwijl de tien loopwielen heel licht zijn uitgevoerd.

Aan de voorzijde is de as voorzien van een klein kraagblok, dat wijziging in de

ligging van de rotor voorkomt.

Dit blok kan licht zijn, daar bij deze turbines, zoals we weten, geen druk in as

richting optreedt, omdat er geen verschil bestaat tussen de druk van de stoom

aan de voorkant en die aan de achterkant van de loopwielen.

De loopwielen van deze turbine hebben de normale gedaante.

De naaf is breed en dik en het wielvlak loopt naar buiten dunner toe.

Deze vorm maakt het mogelijk, dat de materiaalspanning per vlakte-eenheid,

veroorzaakt door de centripetale krachten, overal in het wiel even groot wordt.

Bovendien is de schijf zo licht mogelijk, omdat er geen overtollige massa

aanwezig is.

De rand van het wiel heeft men weer dikker genomen om er de schoepvoet in te

kunnen aanbrengen. |

|

|

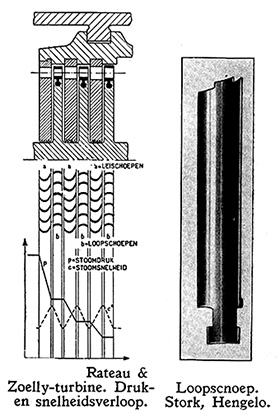

We hebben er al op gewezen, dat

bij deze turbine zowel gedeeltelijke als volle bestrijking wordt toegepast;

gedeeltelijke bestrijking bij het begin van de turbine, waar de schoephoogte

anders te gering zou worden, volle bestrijking verderop in de turbine, waar het

soortelijke volume van de stoom al aanmerkelijk is toegenomen.

Gedeeltelijke bestrijking in het begin van de turbine heeft hier hetzelfde

voordeel als bij de Curtisturbine, namelijk dat het niet-werkzame oppervlak,

waarlangs de stoomstraal strijkt, tengevolge van de grotere schoephoogte

relatief kleiner wordt, het geen de wrijvingsverliezen verminderd.

Volle bestrijking bij een Zoellyturbine, heeft, het voordeel dat de uittree

energie van de stoom bij het verlaten van de loopschoepen weer kan worden

gebruikt in de volgende trap.

Bij volle bestrijking lopen de openingen door langs de gehele omtrek van het

schot; bij gedeeltelijke bestrijking wordt het totale aantal openingen niet op

een plaats van het schot geconcentreerd, maar bijvoorbeeld in twee of vier

groepen langs de omtrek, op regelmatige wijze verdeeld.

Bij deze turbines wordt de kritieke drukverhouding in een trap niet of zo goed

als niet overschreden, zodat de schotjes in de straalbuisopeningen altijd gewone

plaatjes van gelijkmatige dikte kunnen zijn, gebogen als die in fig.60, waarbij

de doortocht naar het einde toe steeds nauwer wordt.

In fig.66, waar we tegen de achterzijde van het schot kijken, zien we dat de

uittree kant van de schotjes niet naar het middelpunt is gericht, maar

enigszins is gedraaid, zodat het verlengde van de uittree kant steeds raaklijn

is aan een klein cirkeltje in het midden.

Dit heeft men gedaan met het volgende doel: Tussen het einde van het stoomkanaal

in het schot en het begin van de loopschoepen bevindt zich een zekere ruimte.

De stoom, die dus bijvoorbeeld uit de bovenste straalbuisopeningen in fig.66

naar buiten treedt, treft niet het kanaal tussen de zich op dat ogenblik in de

bovenste stand bevindende loopschoepen, maar een meer naar rechts gelegen

kanaal, waar de schoep een zekere boog uit de bovenste stand heeft doorlopen en

dus ook weer een zekere hoek maakt met de verticale middellijn van het schot.

De uittree kant van de schotjes moet dus overal een klein bedrag rechtsom zijn

gedraaid, wil men er voor kunnen zorgen, dat de stoomstraal de loopschoepen zo

bereikt, dat hij hier juist in dezelfde richting valt, die de loopschoepen op

deze plaats al hebben verkregen.

Zeer grote tussenschotten, of schotten, die aan een enigszins groot drukverschil

zijn blootgesteld, voert men, ter vermeerdering van de sterkte bij een bepaald

gewicht, wel uit met een dubbele wand, dus als een platte doos, zie b.v. de

eerste schotten in fig.64.

In de zo gevormde ruimte brengt men dan nog versterkingsribben aan.

Het turbinehuis in fig.64 bestaat, van voor naar achter beschouwd, uit twee

gedeelten.

Het voorste gedeelte, dat hier alle tussenschotten en loopwielen bevat, is van

gegoten staal vervaardigd ter vergroting van de sterkte en omdat de temperatuur

hier hoger is dan verderop; de grote afvoertuit met verbinding naar de condensor

is van gegoten ijzer, omdat dit deel mechanisch slechts zeer weinig wordt

belast.

Zoals gebruikelijk is, wordt het gehele huis bovendien door een horizontaal

vlak, dat door de hartlijn van de as gaat, in twee helften verdeeld.

Beide helften zijn door smalle, maar zware flenzen stoomdicht met elkaar

verbonden.

De verbindingsbouten plaatst men zo dicht mogelijk tegen de romp, om te

verhinderen, dat de flenzen ten gevolge van de stoomdruk in het huis zouden

kunnen gaan afwijken.

Het voorste gedeelte van het turbinehuis in fig.64 is bekleed met een dikke

isolerende laag, die. Verlies van warmte tegengaat.

De bekleding wordt bijeen gehouden door een lichte plaatstalen mantel, die hier

met een dun lijntje is aangegeven.

Ongeveer in het midden van het turbinehuis, op de plaats van het vijfde

loopwiel, is een ringvormige ruimte uitgespaard, waarop een leiding is

aangesloten.

Deze dient om daar stoom aan de turbine te onttrekken, die wordt gebruikt om het

voedingwater voor te warmen.

Een dergelijke inrichting treft men zeer dikwijls aan, ook bij andere soorten

van turbines.

De turbine as rust aan de voor- en achterkant in draagmetalen, die onder druk

worden gesmeerd.

De wegstromende olie komt in een ruimte rondom de metalen terecht, waarop, zoals

de figuur ons toont, pijpstukken zijn aangesloten, die de olie naar een tank

terugvoeren.

Van daar wordt de smeerolie door een pomp opgezogen en via een koeler en een of

meer filters weer naar de draaipunten geperst, zodat dezelfde olie steeds blijft

circuleren.

De gehele turbine steunt op drie stoelen, twee aan de achterzijde en een aan de

voorkant.

Daarvan zijn de beide achterste ter weerszijde van de afvoertuit aangebracht en

vormen hiermede een geheel.

Eén hiervan zien we gestippeld in fig.64 getekend.

Met zijn onderste flens komt de stoel op de machinefundering te rusten.

Het voorste as metaal is aangebracht in de voorste stoel. Deze stoel, die

eveneens een geheel vormt met het turbinehuis, is niet vast aan de

machinefundering bevestigd; maar kan over een afzonderlijk onderstuk in

lengterichting heen en weer schuiven.

Dit is een wijze van opstelling; die men bij grote turbines altijd volgt, omdat

de lengte van het huis, als dat warm is, aanmerkelijk verschilt van die bij

koude machine.

Door het aanbrengen van een dergelijke glijvoet aan het ene einde van de

turbine, kan het huis ongehinderd uitzetten en inkrimpen tijdens verwarming en

afkoeling, terwijl er anders zeer grote wringende krachten op de bevestiging met

de fundatie zouden werken.

Bij de hier in fig.64 beschouwde turbine had de totale warmteval in één machine

plaats; de verse stoom komt er aan de voorzijde in en het andere einde is

onmiddellijk aangesloten op de condensor.

Bij hoge beginspanning en begintemperatuur van de stoom zijn aan deze werkwijze

bezwaren verbonden.

Om te beginnen; is het verschil tussen druk en temperatuur aan het begin en die

aan het einde, van de turbine veel te groot.

Dit veroorzaakt niet alleen een groot transport van warmte door het huis, de as,

de schotten, enz. van toe- naar afvoerzijde, maar bovendien zijn de

verschillende onderdelen in mechanisch en thermisch opzicht zo ongelijk belast,

dat men die bij begin en einde van verschillende materialen moet vervaardigen.

Bovendien is bij hoger begin druk het verschil in soortelijk volume van de stoom

aan het begin en die aan het einde van de turbine zeer groot, zodat de voor de

stoom in de turbine beschikbare doortochten van voor naar achter buiten elke

verhouding moeten toenemen.

In fig.64 zien we hiervan al een begin, als we letten op het grote verschil

tussen de eerste en laatste doortochten.

Dit alles maakt, dat grote eenheden, die tegenwoordig altijd met sterk

oververhitte stoom van hoge spanning werken, nooit uit slechts een turbine

bestaan, maar uit ten minsten twee turbines, een HD en een LD, waarover de

totale warmteval ongeveer gelijkmatig wordt verdeeld, of ook wel een HD- en twee

LD turbines.

Dikwijls ook neemt men een HD een MD en een LD turbine, omdat bij gebruik van

slechts twee machines het verschil in stoomtoestand tussen begin en einde van

iedere turbine toch nog te groot zou zijn.

Is het totale machinevermogen zeer groot, zodat het volume stoom, dat de LD moet

passeren, deze turbine om praktisch groot zou maken, dan voert men haar ook vaak

dubbel uit, zodat we dan een HD- en een MD turbine hebben en twee LD turbines.

Bij gebruik van twee LD turbines geeft men iedere LD turbine dikwijls een eigen

condensor.

Een nadeel van al deze afzonderlijke turbines is het grote aantal turbinevoeten,

as doorvoeringen, koppelingen, overstroomleidingen enz.

Bij landinstallaties plaatst men meestal alle turbines achter elkaar en werkende

op een as, bij scheepsinstallaties zet men de turbines gewoonlijk naast elkaar. |

|